شرکت توسعه فناوری Zhejiang Coloray ، Ltd. Manfuacturer حرفه ای ، کارخانه و تأمین کننده است.

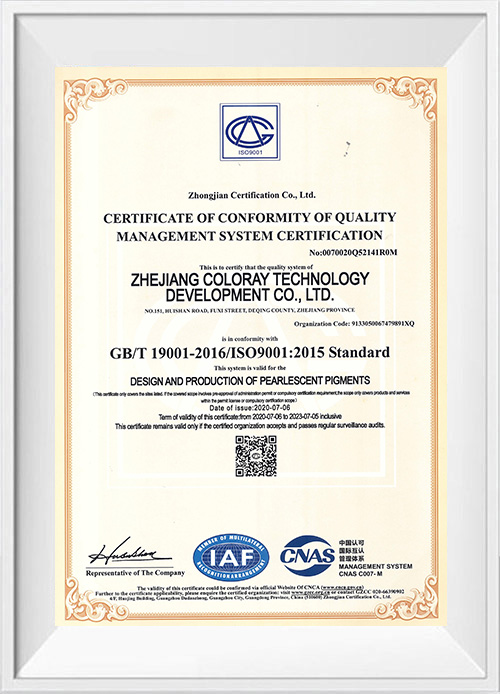

در سال 2008 با تمرکز بر تحقیق و توسعه رنگدانه اثر آرایشی و بهداشتی برای

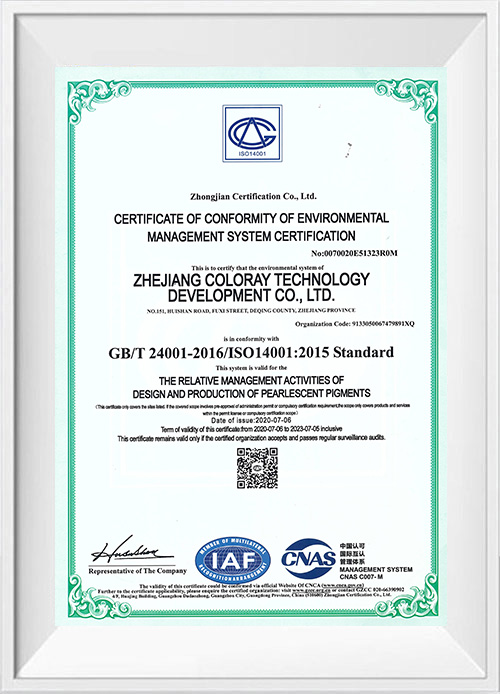

بیش از 10 سال ، این شرکت جوایز بسیاری از جمله شرکت های پیشرفته ، استانی کسب کرده است

شرکت علوم و فناوری ، مرکز تحقیقات و توسعه استانی ، هوشمند استانی

کارخانه و غیره در سال 2017 ، این شرکت در KOSDAQ (کد سهام: 900310) ذکر شده است.

شرکت

در پارک ملی صنعتی با تکنولوژی بالا-منطقه فناوری پیشرفته Deqing Moganshan واقع شده است. در

دایره اصلی منطقه اقتصادی دلتا رودخانه یانگ تسه ، که یک شهر دلپذیر با جغرافیایی است

موقعیت مکانی و محیط طبیعی زیبا ، زمانی که توسط نیویورک تایمز به عنوان هجدهم انتخاب شده است

در جهان که ارزش بازدید از آن را دارد. کارخانه Coloray در Moganshan زیبا واقع شده است

منطقه پیشرفته در Deqing ، جایی که ما رنگ های زیبایی را می سازیم.

در همان زمان ، شرکت

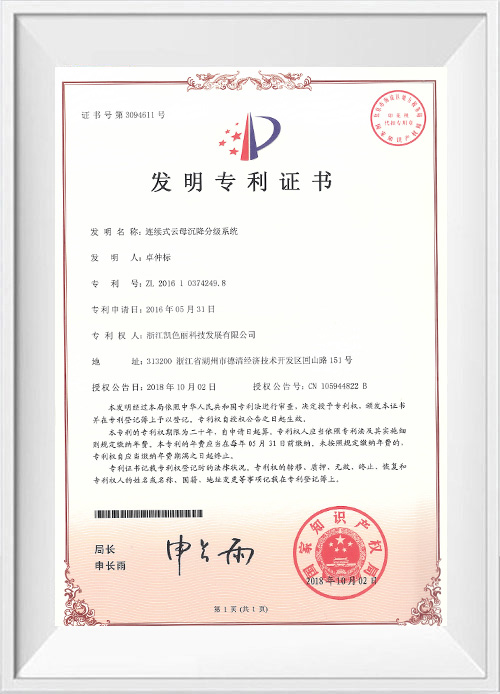

به مفهوم نوآوری پایبند است ، و نوآوری تکنولوژیکی یک رانندگی غیرقابل توصیف است

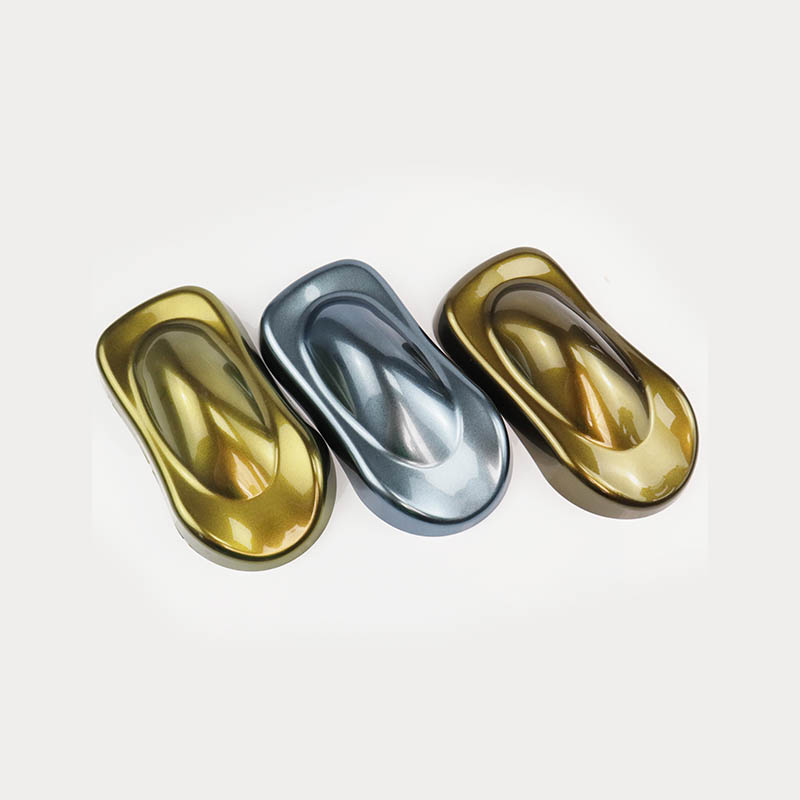

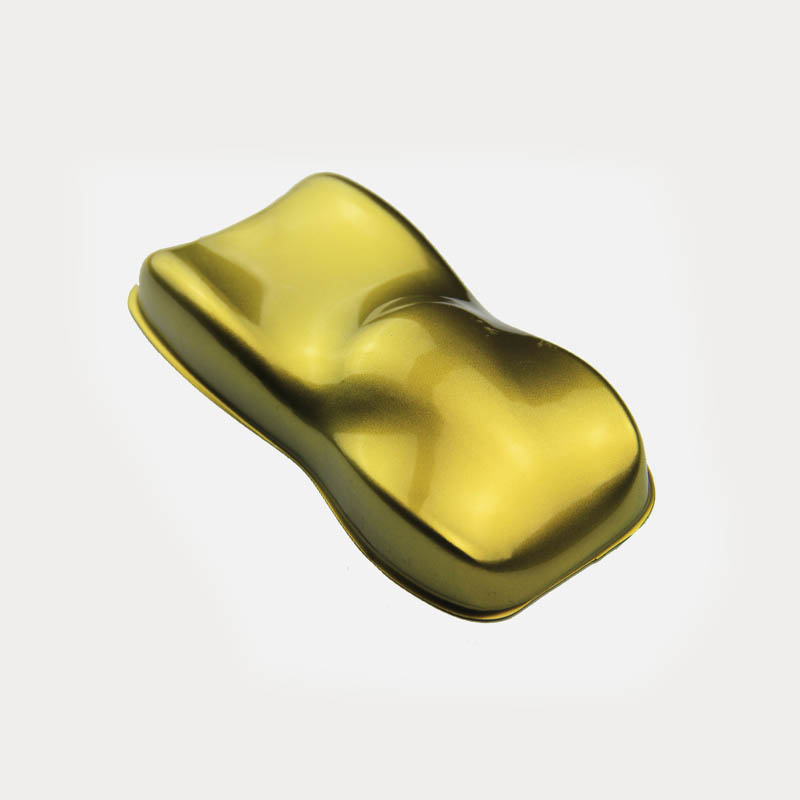

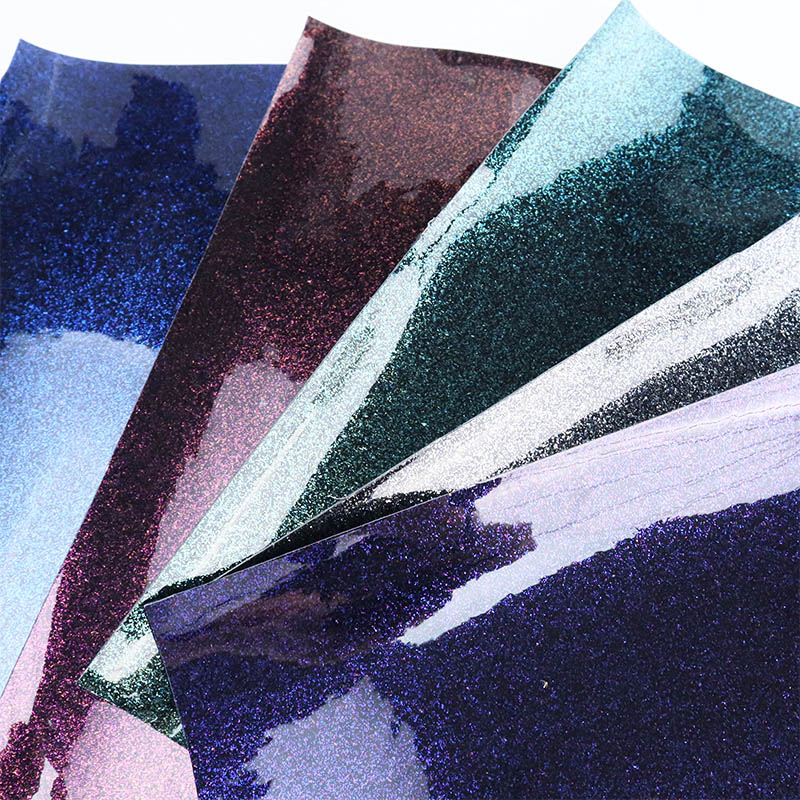

نیرو برای شرکت ها. این شرکت به طور تجمعی بیش از هزار نوع نوع آرایشی و بهداشتی توسعه یافته است

محصولات این شرکت برای بهبود مداوم توانایی تحقیق و توسعه و توانایی نوآوری خود ، این شرکت را دارد

همکاری های صنعت و آکادمی-تحقیق با دانشگاه های بزرگ را تأسیس کرد و بزرگ را معرفی کرد

تعداد استعدادهای سطح بالا و خارجی.

Coloray متعهد به ارائه رنگ است

کاربران با طیف وسیعی از رنگدانه ها با عملکرد ، ثبات و ثبات دسته ای برجسته.

از پشتیبانی فنی حرفه ای و رقابت قیمت برخوردار باشید. خواه لوازم آرایشی باشد ، پوشش ،

پلاستیک ، جوهر چاپ ، چرم یا صنعت ساخت و ساز ، Coloray یک تأمین کننده و طولانی مدت است

شریک بسیاری از مارک های بین المللی ، اطمینان از کیفیت مداوم و نتایج منحصر به فرد. خواه

با انتخاب یک محصول فعلی از کتابچه راهنمای محصول ما یا به دنبال یک سرویس سفارشی ، لطفا با آن تماس بگیرید

ما تیم باتجربه ما تمام تلاش خود را برای برآورده کردن نیازهای شما و برآورده کردن شما خواهد کرد. با کیفیت ،

پشتیبانی فنی قوی و خدمات جامع ، Coloray شریک زندگی شماست.

در آغاز سال جدید، هیئتی متشکل از سه نماینده از یکی از مشتریان لوازم آرایشی ما از کلرای بازدید کردند. آقای Zhuo Zhongbiao، رئیس Coloray، همراه ب...

بیشتر بخوانید